研究開発RESEARCH AND DEVELOPMENT

持続可能な社会実現へ向けた

テクノロジーの追求

東邦チタニウムの幅広い事業の発展は地道な技術開発によってなされたものであり、自分たちの手で作り上げた技術です。研究開発は、お客様から求められる顕在化された要望にお応えするとともに、地球環境負荷の低減に資する新プロセスや新製品の開発を推進し、持続可能な社会の発展に貢献します。

01チタン新製錬で脱炭素

革新的なチタン製造技術の実現で

CO2排出量大幅削減へ

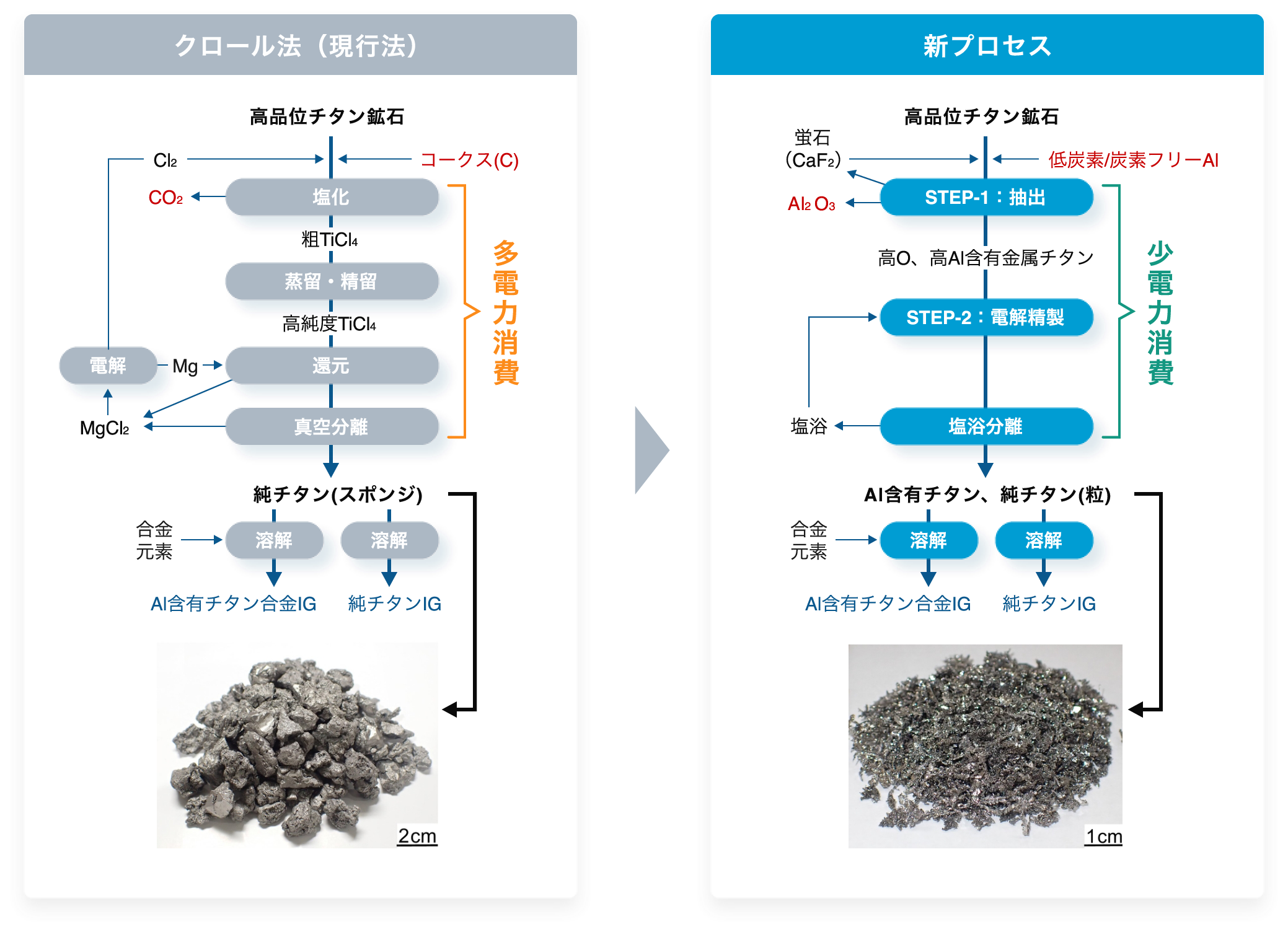

現行のチタン製錬法である「クロール法」には、多量の電力が必要で、還元助剤としてコークスも必要になります。当社で開発中の新プロセスでは、チタン鉱石を低炭素/炭素フリーAlによって還元し、“高O、高Al含有金属チタン”とした後、電解精製によって、金属チタンが得られます。

新プロセスでは、コークスが不要なことと消費電力削減によって、現行法に比べて70%以上のCO2削減が見込まれます。さらに、使用する電力をグリーン化することで、チタン製錬工程におけるCO2排出を実質ゼロとすることを目指しています。

■ 現行プロセス(クロール法)と

新プロセスの比較

02EV・全固体電池にチタンの力

LLTO技術がリチウムイオン電池を

高性能化。拡大する電力需要に対応

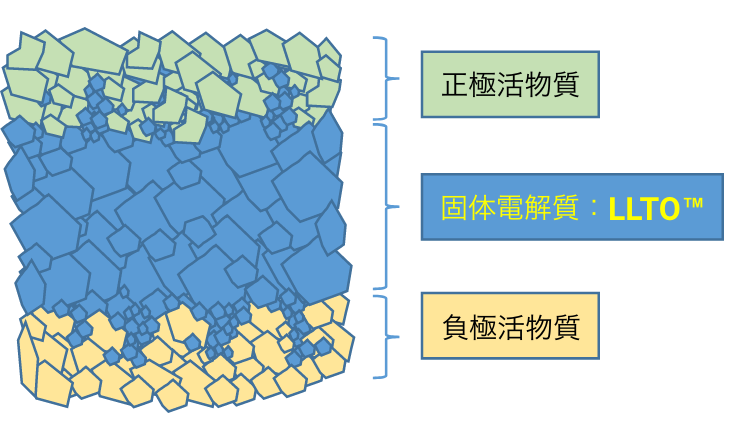

SDGsの目標7「エネルギーをみんなに そしてクリーンに」に最も関連するエネルギーはクリーンエネルギー、いわゆる再生可能エネルギーにより発電される電気です。高性能な電池は、発電される電気の使われ方の自由度を向上させます。現在はリチウムイオン二次電池の検討が鋭意進められていますが、次世代として最も検討が進んでいるのが固体電解質を使用する全固体電池です。

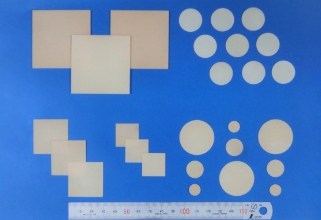

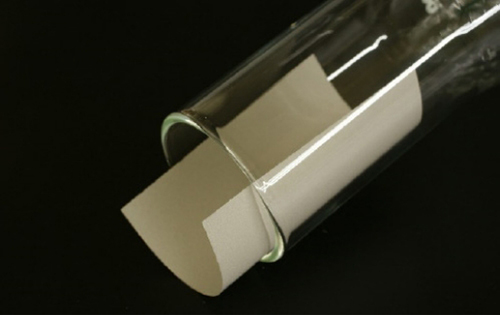

当社は、当社が長年培ってきた技術を活かせると考えたチタン酸化合物固体系電解質であるランタンリチウムチタネイト(LLTO)に着目し、現在までに板状で、27℃におけるイオン伝導度5×10-4Scm-1を達成しました。全固体電池の実用化にはまだまだ課題がありますが、課題解決に向け今後も継続して開発を進めてまいります。

板状およびチューブ状LLTO

板状およびチューブ状LLTO

LLTO™製品ラインアップLineup of LLTO™ Products

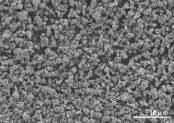

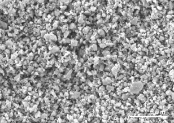

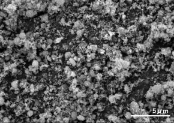

■ LLTO™粉末(参考値)

造粒粉(通常品)・粉砕粉など多彩な製品ラインアップを用意しております。

| 製品名 | 通常品(TP-02N) | 粉砕品(TP-02F) | 新開発品(TP-10F) | 新開発品(TP-50F) |

|---|---|---|---|---|

| 比表面積 | 1.4m2/g | 2.5m2/g | 10.4m2/g | 50.3m2/g |

| タップ密度 | 1.4g/cm3 | 1.5g/cm3 | – | – |

| SEM写真 |  |

|

|

|

LLTOは、東邦チタニウム株式会社の登録商標です。

03チタン多孔体で

水素社会実現に貢献

チタン多孔質シートを

水素製造装置に活用

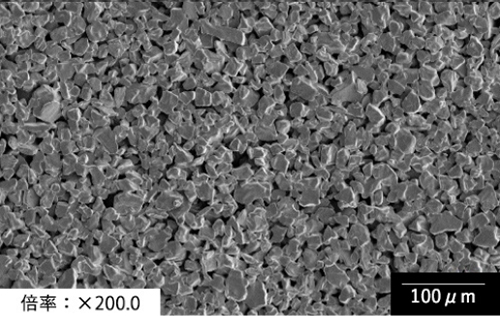

当社は、多数の微細孔を備えた金属チタンシートであるチタン多孔質体薄板WEBTiを開発しました。

WEBTiは通液性、導電性といった多孔質金属の特徴と、チタンの高耐食性や強度といった長所を併せ持つ新素材で、高腐食性環境の電極材、拡散層、フィルターなどでの利用を想定しております。

特に、近年は、PEM(固体高分子膜)水電解水素製造装置の陽極側拡散層としての活用が期待されています。水電解水素製造装置は、CO2削減の切り札の一つとして期待されている水素社会の構築に不可欠です。当社は、WEBTiのPEM水電解水素製造装置への実装を早期に実現し、CO2削減に貢献します。

チタン多孔質体/WEBTi-K

外観

外観 表面(SEM)

表面(SEM)

PEM水電解装置(水素製造装置)

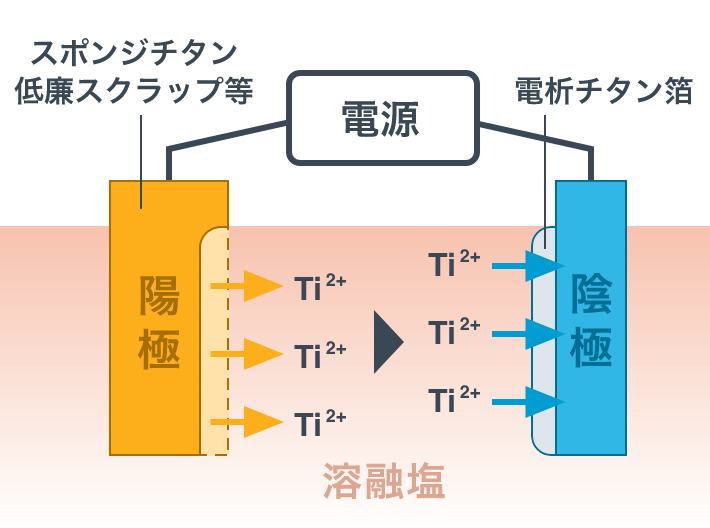

04チタン箔の製造工程を大幅省略

電析法によるチタン箔直接製造

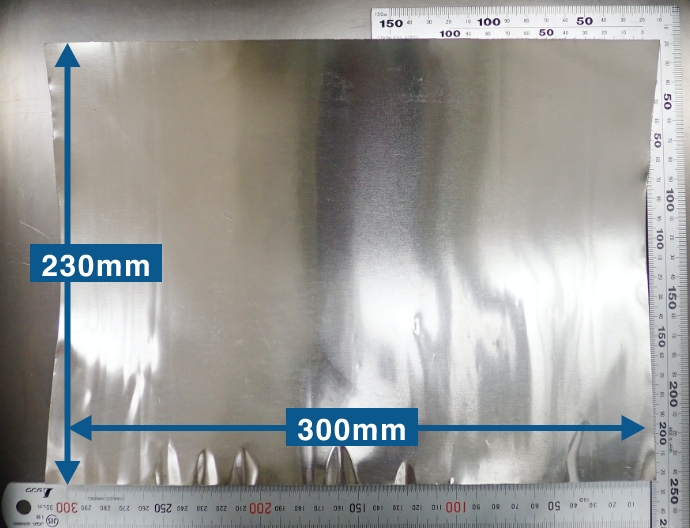

現在のチタン箔は、スポンジチタンなどの原料を溶解・鋳造した後、熱間圧延や冷間圧延など多くの加工工程を経て製造されます。当社が開発中のプロセスでは、溶融塩電解により、原料を箔状に電解析出させることで、加工工程を大幅に省略できる上、電解析出には精製効果もあるため、低廉なチタンスクラップを原料として利用することも可能で、省エネルギー化や省資源化への貢献が期待されます。

当該プロセスで製造されたチタン箔は、PEM水電解製造装置の双極板や、鋼構造建造物の防食用フィルムなどの用途が想定され、使用の場面でも、CO2削減や社会インフラの維持保全への貢献が期待されます。

チタン箔の製造プロセスフロー

チタン箔の製造プロセスフロー チタン箔 平滑電析法の原理

チタン箔 平滑電析法の原理 A4寸法の電析チタン箔

A4寸法の電析チタン箔

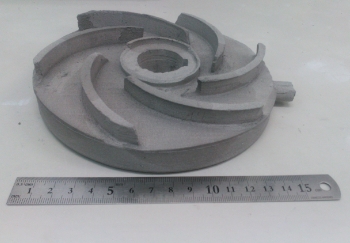

05ニアネットシェイプ化で

加工を簡略化

素粉末混合法による

チタン合金部材開発

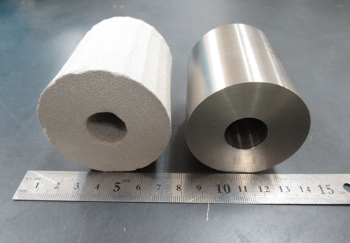

チタン合金は、比較的高価で難切削性のため、複雑形状の部品を作る場合、切削加工の手間と材料ロスが大きいことが課題の一つです。

当社は、純チタン粉末と合金粉末を混合後、型に充填し、圧縮成型した後、焼結および合金化させる「素粉末混合法」によるニアネットシェイプ製造技術を開発しています。当該技術自体は、古くから存在するものですが、当社では、型を3Dプリンタ製の樹脂型とすることで、複雑形状の型を容易に製造することが可能です。これにより、より最終形状に近いニアネットシェイプ化が可能になると共に、多品種に対応することが容易になり、少量多品種のチタン合金部材を効率よく製造可能になることで、材料ロスの削減や加工エネルギー低減効果が期待されます。

■ 開発中のプロセスフロー

焼結体

焼結体 圧粉体

圧粉体

未来の可能性を見据えて

広がるチタンの世界

素材としての潜在能力が認められ、

ますます活躍の場を広げるチタン。

当社は、これからもお客様と協力しながら、

積極的にチタンの

用途開発に取り組んでいきます。